Testovanie GFRP výstuže v nosníku

V škole nás na betónoch učia vystužovať oceľovou výstužou. Avšak okrem oceľovej výstuže tu máme aj ďalšie typy, medzi ktoré patrí aj FRP výstuž (fiber reinforced polymers = vláknami vystužené polyméry). Či už sa jedná o vlákna karbónové (CFRP), sklené (GFRP), aramidové (AFRP) alebo bazaltové (BFRP).Výstuži zo sklených vlákien (GFRP) sa v rámci svojej dizertačnej práce pod vedením doc. Ing. Kataríny Gajdošovej, PhD. venuje aj jeden z doktorandov na KBKM, Ing. Stanislav Blaho, s ktorým sme si pre vás pripravili aj tento článok. 🙂

Medzi výhody FRP výstuže patria

- veľká ťahová pevnosť (2-4 násobne vyššia oproti klasickej oceľovej výstuži)

- malá hmotnosť (veľká výhoda pri manipulácii na stavbe)

- odolnosť voči korózií v agresívnom prostredí

- nízka cena výroby GFRP výstuže.

Medzi nevýhody patrí napríklad citlivosť na alkalické prostredie, rozdielna pevnosť v rôznych smeroch prvku, nehomogenita materiálu atď…

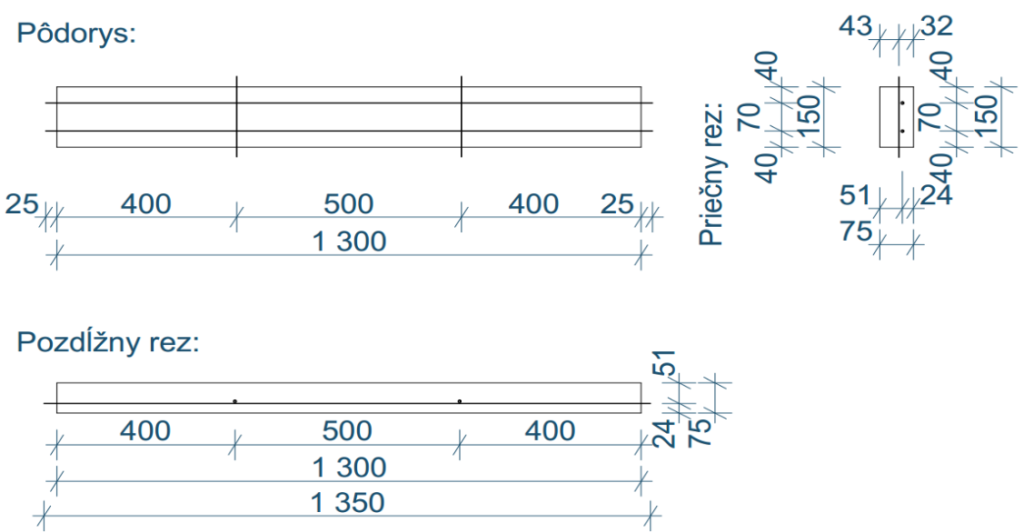

V mnohých štúdiách boli testované vlastnosti FRP výstuže pri krátkodobom zaťažení, avšak máme málo informácií o správaní sa FRP výstuže pri dlhodobom namáhaní. Preto sa rozhodol Ing. Blaho použiť dlhodobé zaťaženie pre skúmanie vlastností FRP výstuže v betónových nosníkoch. Navrhol 70 nosníkov s 2 prútmi GFRP výstuže (priemer výstuže 8mm) a 30 nosníkov s 2 prútmi oceľovej výstuže (priemer výstuže 8mm).

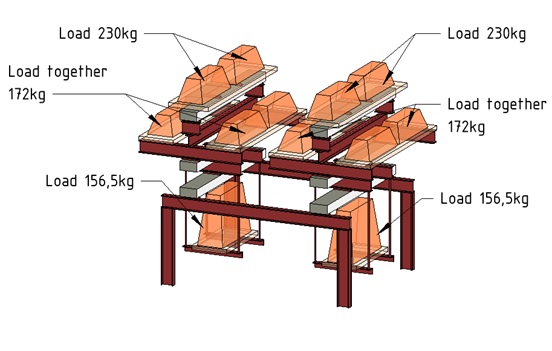

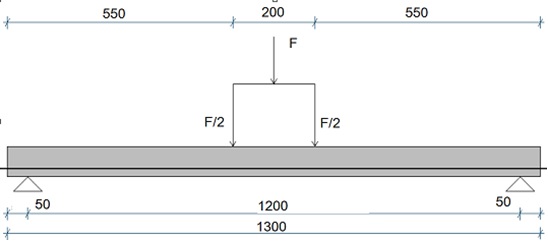

30 nosníkov s GFRP výstužou testuje aj v našom laboratóriu. Tie rozdelil do 3 skupín po 10 nosníkov – prvú skupinu zaťažil na 25%, druhú na 50% a tretiu na 75% ohybovej odolnosti nosníka s GFRP výstužou (cca 10kN). Jednotlivé nosníky budú pod týmto zaťažením počas 1, 3 a 10 rokov. Na nosníkoch bude sledovať priehyb počas celého obdobia. Po uplynutí stanoveného času sa nosníky odľahčia a polámu pri štvorbodovej skúške.

Mala som možnosť zúčastniť sa testovania nosníkov po roku zaťaženia. Ing. Blaho spolu s doc. Ing. Róbertom Sonnenscheinom, PhD. otestovali nosníky v lise pod pôsobením sily narastajúcej v každom kroku o 0,5kN rozkladajúcej sa do dvoch miest- štvorbodová skúška.

Na nasledovných videách môžeš vidieť, ako sa jednotlivé nosníky správali pri zaťažovaní až po moment ich porušenia.

Nosníky na videu zlyhali tak, ako sa predpokladalo. Ich zlyhanie bolo pomerne krehké, čo je výrazný rozdiel pri betónových prvkoch vystužených GFRP výstužou oproti prvkom s použitím oceľovej výstuže.

A ako výsledky testovania hodnotí jeho autor?

Experimentálne skúšky prebehli podľa očakávania. Bola dosiahnutá pomerne dobrá zhoda s vopred vypočítanými hodnotami, tzn. výpočtové vzťahy sú odvodené správne. Pri meraní dlhodobého priehybu budeme naďalej sledovať, ktorý z výpočtových postupov nám dáva najpresnejšie výsledky a na konci časového obdobia overíme, či je pokles ťahovej pevnosti výstuže naozaj taký, ako jednotlivé normové postupy uvádzajú. Či je skutočne nutné redukovať ťahovú pevnosť FRP výstuže v konečnom dôsledku až na cca ¼ je charakteristickej pevnosti. Podľa výpočtov a výsledkov prezentovaných v zahraničnej literatúre je možné, že nosníky zaťažené na 75% by mali zlyhať predčasne.

Nosníky na videu zlyhali tak, ako sa predpokladalo- teda drvením betónu v strede rozpätia nosníka. Nosníky vystužené GFRP výstužou mali krehké zlyhanie – zlyhali náhle, bez väčšej výstrahy (napr. postupným rozvojom trhlín, zväčšovaním priehybu…). To je výrazný rozdiel pri betónových prvkoch vystužených GFRP výstužou oproti prvkom s použitím oceľovej výstuže.

V stavebníctve je mnoho zaujímavých oblastí, ktorým sa pre obmedzený čas nemôžeme naplno venovať na bakalárskom, alebo inžinierskom štúdiu. Ako študenti máme možnosť svoje znalosti v týchto oblastiach rozširovať práve na doktorandskom štúdiu. FRP výstuž je jednou z nich a preto som rada, že náš doktorand Ing. Blaho súhlasil so spoluprácou na tomto článku a mohli sme čitateľom rozšíriť ich znalosti. 🙂

Ing. Stanislav Blaho

Pôvodne chcel ísť študovať architektúru na FAD, avšak nakoniec sa rozhodol pre odbor PSA na stavebnej fakulte. Počas hodín KPS zistil, že ho baví hľadať riešenia na problémy a vždy nájsť to najlepšie. Stretol sa s výbornými pedagógmi, ako Ing. Dohňanská, Ing Jakeš, Ing Vavrovič, Ing Augustín… Na ateliérovej tvorbe spolupracoval s Ing Jamnickým a náhodne aj s doc. Gajdošovou, ktorá ho presvedčila na štúdium NKS.

Počas inžinierskeho štúdia narazil na skvelých spolužiakov, s ktorými naďalej spolupracuje na katedre aj v praxi. Popri všetkých zadaniach a povinnostiach si však uvedomil, že by sa chcel venovať ešte niečomu odlišnému – tak oslovil doc. Gajdošovú, o ktorej vedel, že sa venuje výskumu GFRP výstuže. Tejto téme sa teda venoval už aj na svojej diplomovej práci.

Doktorantúra bola preňho jasný smer už dávno. FRP materiály sú zaujímavá alternatíva a keďže to bola preňho novinka, rozhodol sa, že sa o tom chce dozvedieť viac.

Popri štúdiu sa venuje aj stavebnej praxi v podobe vypracovávania projektovej dokumentácie a statickým výpočtom vo firme ConIS, kde môže pracovať v rôznych softwaroch a BIMe.